图文解析:高压旋喷桩施工工艺

高压旋喷桩施工技术是 70 年代日 本首先提出, 它是在静压灌浆的基础上, 引进水力采煤技术而发展起来的, 是利用射流作用切割掺搅地层, 改变原地层的结构和组成, 同时灌入水泥浆或复合浆形成凝结体, 借以达到加固地基和防渗止水的目的。

一、适用范围:

-

受土层、土的粒度、土的密度、硬化剂粘性、 硬化剂硬化时间影响小, 可广泛应用于淤泥、淤泥质土、粘性土、粉质粘土、(亚粘土)、 粉土(亚砂土)、砂土、 黄土及人工填土中的素填土甚至碎石土等多种土层。

-

可作为既有建筑和新建建筑的地基加固之用, 也可作为基础防渗之用;可作为施工中的临时措施(如深基坑侧壁挡土或挡水、 防水帷幕等), 也可作为永久建筑物的地基加固、 防渗处理。

-

当用于处理泥炭土或地下水具有侵蚀性、 地下水流速过大和已涌水的地基工程时, 宜通过试验确定其适用性。

二、工艺原理及设计要求

1. 加固原理

高压喷射注浆法是利用钻机把带有喷嘴的注浆管钻进土层的预定位置后, 以高压设备使浆液或水、(空气)成为 20~40MPa 的高压射流从喷嘴中喷射出来, 冲切、 扰动、 破坏土体, 同时钻杆以一定速度逐渐提升, 将浆液与土粒强制搅拌混合,浆液凝固后,在土中形成一个圆柱状固结体(即旋喷桩), 以达到加固地基或止水防渗的目的。

根据喷射方法的不同, 喷射注浆可分为单管法、 二重管法和三重管法。

单管法: 单层喷射管, 仅喷射水泥浆。

二重管法: 又称浆液气体喷射法, 是用二重注浆管同时将高压水泥浆和空气两种介质喷射流横向喷射出, 冲击破坏土体。 在高压浆液和它外圈环绕气流的共同作用下, 破坏土体的能量显著增大, 最后在土中形成较大的固结体。

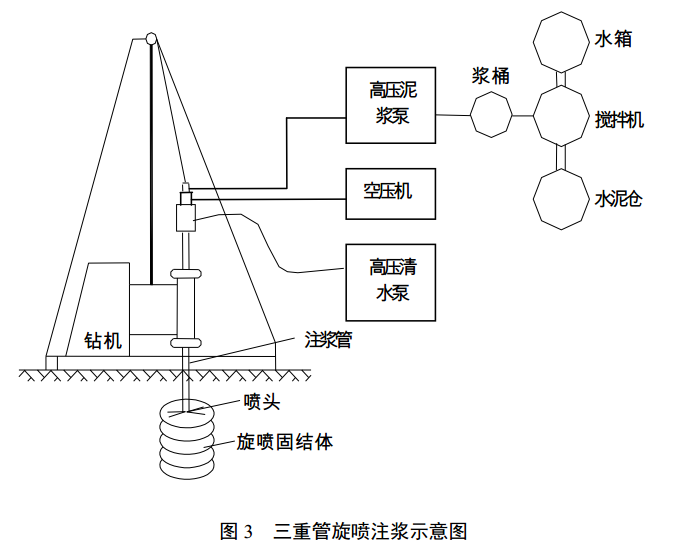

三重管法: 是一种浆液、 水、 气喷射法, 使用分别输送水、 气、 浆液三种介质的三重注浆管,在以高压泵等高压发生装置产生高压水流的周围环绕一股圆筒状气流,进行高压水流喷射流和气流同轴喷射冲切土体, 形成较大的空隙, 再由泥浆泵将水泥浆以较低压力注入到被切割、 破碎的地基中,喷嘴作旋转和提升运动, 使水泥浆与土混合,在土中凝固, 形成较大的固结体, 其加固体直径可达 2m。

喷射注浆法的加固半径和许多因素有关, 其中包括喷射压力 P、 提升速度 S、 被加固土的抗剪强度 τ、 喷咀直径 d 和浆液稠度 B。 加固范围与喷射压力 P、 喷咀直径 d 成正比, 与提升速度S、土的抗剪强度 τ 和浆液稠度 B 成反比。 加固体强度与单位加固体中的水泥掺入量和土质有关。

单管、 二重管、 三重管旋喷桩机注浆施工示意参见图 1、 图 2、 图 3。

2. 成桩机理

高压喷射注浆的成桩机理包括以下五种作用:

( 1)高压喷射流切割破坏土体作用。喷射流动压以脉冲形式冲击破坏土体, 使土体出现空穴, 土体裂隙扩张。

( 2) 混合搅拌作用。 钻杆在旋转提升过程中, 在射流后部形成空隙,在喷射压力下, 迫使土粒向着与喷咀移动方向相反的方向(即阻力小的方向) 移动位置, 与浆液搅拌混合形成新的结构。

( 3) 升扬置换作用(三重管法)。高速水射流切割土体的同时, 由于通入压缩气体而把一部分切下的土粒排出地上, 土粒排出后所留空隙由水泥浆液补充。

( 4) 充填、 渗透固结作用。高压水泥浆迅速充填冲开的沟槽和土粒的空隙, 析水固结, 还可渗入砂层一定厚度而形成固结体。

( 5)压密作用。高压喷射流在切割破碎土层过程中,在破碎部位边缘还有剩余压力, 并对土层可产生一定压密作用, 使旋喷桩体边缘部分的抗压强度高于中心部分。 旋喷桩固结体情况图4 所示。

三、工艺流程

高压旋喷桩施工工艺流程图见图 5。

四、施工工艺

-

钻机定位。 移动旋喷桩机到指定桩位, 将钻头对准孔位中心, 同时整平钻机, 放置平稳、 水平, 钻杆的垂直度偏差不大于 1%~1.5%。 就位后, 首先进行低压( 0.5MPa) 射水试验,用以检查喷嘴是否畅通, 压力是否正常。

-

制备水泥浆。桩机移位时, 即开始按设计确定的配合比拌制水泥浆。首先将水加入桶中, 再将水泥和外掺剂倒入, 开动搅拌机搅拌 10~20 分钟,而后拧开搅拌桶底部阀门, 放入第一道筛网( 孔径为 0.8mm), 过滤后流入浆液池, 然后通过泥浆泵抽进第二道过滤网( 孔径为0.8mm), 第二次过滤后流入浆液桶中, 待压浆时备用。

-

钻孔(三重管法)。 当采用地质钻机钻孔时, 钻头在预定桩位钻孔至设计标高(预钻孔孔径为 15cm)。

-

插管(单重管法、 二重管法)。 当采用旋喷注浆管进行钻孔作业时, 钻孔和插管二道工序可合而为一。 当第一阶段贯入土中时, 可借助喷射管本身的喷射或振动贯入。 其过程为: 启动钻机, 同时开启高压泥浆泵低压输送水泥浆液, 使钻杆沿导向架振动、 射流成孔下沉; 直到桩底设计标高, 观察工作电流不应大于额定值。 三重管法钻机钻孔后, 拔出钻杆, 再插入旋喷管。在插管过程中, 为防止泥砂堵塞喷嘴, 可用较小压力( 0.5~1.0MPa) 边下管边射水。

-

提升喷浆管、 搅拌。 喷浆管下沉到达设计深度后, 停止钻进,旋转不停,高压泥浆泵压力增到施工设计值( 20~40MPa), 坐底喷浆 30s 后, 边喷浆, 边旋转, 同时严格按照设计和试桩确定的提升速度提升钻杆。 若为二重管法或三重管法施工, 在达到设计深度后, 接通高压水管、 空压管, 开动高压清水泵、 泥浆泵、 空压机和钻机进行旋转, 并用仪表控制压力、 流量和风量, 分别达到预定数值时开始提升, 继续旋喷和提升, 直至达到预期的加固高度后停止。

-

桩头部分处理。 当旋喷管提升接近桩顶时, 应从桩顶以下 1.0m 开始, 慢速提升旋喷,旋喷数秒, 再向上慢速提升 0.5m, 直至桩顶停浆面。

-

若遇砾石地层, 为保证桩径, 可重复喷浆、 搅拌: 按上述 4~6 步骤重复喷浆、 搅拌,直至喷浆管提升至停浆面, 关闭高压泥浆泵(清水泵、 空压机), 停止水泥浆(水、 风)的输送,将旋喷浆管旋转提升出地面, 关闭钻机。

-

清洗。 向浆液罐中注入适量清水, 开启高压泵, 清洗全部管路中残存的水泥浆, 直至基本干净。 并将粘附在喷浆管头上的土清洗干净。

-

移位。 移动桩机进行下一根桩的施工。

-

补浆。 喷射注浆作业完成后, 由于浆液的析水作用, 一般均有不同程度的收缩, 使固结体顶部出现凹穴, 要及时用水灰比为 1.0 的水泥浆补灌。

五、质量通病的处理

1.不冒浆或冒浆量少。

通常原因是加固土层粒径过大, 孔隙较多, 可采取以下措施:

1)加大浆液浓度, 可以从 1.1 加大到 1.3 左右继续喷射。

2)灌注粘土浆或加细砂、 中砂, 待孔隙填满后再继续正常喷射。

3) 在浆液中掺加骨料。

4) 加泥球封闭后继续正常喷射。

5)灌注水泥砂浆后, 再将孔内水泥浆置换成粘土浆, 待孔隙填满后继续正常喷射。

2.冒浆量过大。

通常是有效喷射范围与喷浆量不适应有关, 可采取以下措施:

1) 提高喷射压力。

2) 适当缩小喷嘴直径。

3) 适当加快提升速度。 由于冒浆量中含有地层颗粒和浆液的混合体,目 前对冒浆中的水泥的分离回收尚无适宜方法,在施工中多采用过滤、 沉淀、 回收调整浓度后再利用。

3. 凹穴处理。

1)在喷射灌浆完毕时, 即连续或间断地向喷射孔内静压灌注浆液, 直至孔内混合液凝固不在下沉。

2)在喷射灌浆完成后, 向凝固体与其上部结构之间的空隙进行第二次静压灌浆,浆液的配比应为不收缩且具有膨胀性的材料, 如采用水泥∶ 水∶ 铝粉的配比为 9.8∶ 6.9∶ 0.3 的浆液。

川公网安备51010502014784

川公网安备51010502014784